智慧钢筋加工,中铁十局深江铁路项目基建钢材集中加工精益化管理经验分享

深江九标项目是新建深圳至江门铁路站前施工的第九标段,主要以桥梁工程为主。项目总钢筋用量达10.6万吨,在项目进场后,施工小组针对钢筋管理进行了全面讨论,发现六大管控难点。

钢筋体量大,成本占比高,传统管理模式易亏损;现场安装队伍多,计划衔接不统一,协调难度大,易造成施工进度停滞;结构复杂,钢筋种类繁多,配料过程中易发生错误和废料多;劳务出库手写数据易错漏,难以追溯,导致钢筋浪费;加工生产状态不清晰,无法及时掌握进度,余料二次利用率低;盘点复杂,数据易出错,解钞分析难度大。

针对这些问题,项目团队决定采用迈思科技RMES钢筋智慧加工配送管理平台系统进行全过程管理,重新梳理钢筋管理流程。结合业务现场与信息化管理模块,制定了详细的管理细则并固化流程,以确保各个环节不出问题,平台使用流畅,数据准确。下面跟小编一起看看中铁十局深江铁路项目物资部长李明李总的分享。

01项目推进过程

在项目推进过程中,针对上述六大问题,我们决定采用钢筋精细化管理系统进行全过程管理。

我们重新梳理了钢筋管理,结合业务现场与信息化管理模块,制定了详细的管理细则并固化流程。

制定管理制度后,我们立即进行了下发。制度建设完成后,我们根据钢筋管理对人员进行了分工,责任到人,确保各个环节不出问题,平台使用流畅,数据准确。

为了确保数据准确性,我们进行了为期两个月的线上线下同步验证。验证过程中,线下数据错误较多,而线上数据基本一致,进一步证明了系统数据的准确性。

02项目应用情况

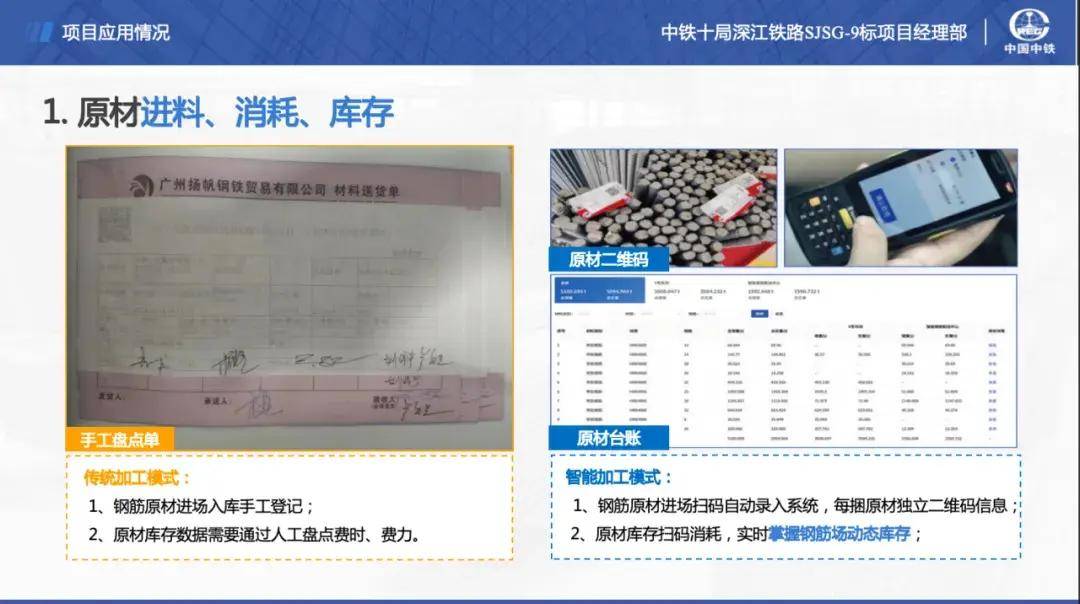

在使用系统之前,钢筋进场入库需手工登记,原材数据需人工盘点,费时费力,增加了工作量。使用系统后,只需扫码即可自动生成台账,原材消耗和库存动态显示,实时掌握钢筋使用情况和库存状态。

生产计划以前通过微信、电话或计划单提交,关键节点把握不定,易导致现场停工待料,时效性差。使用平台后,计划可直接在平台上发布,后台实时掌握信息,缩短提报时间,现场加工更及时,数据清晰明了,包括长度和重量,方便物资管理。

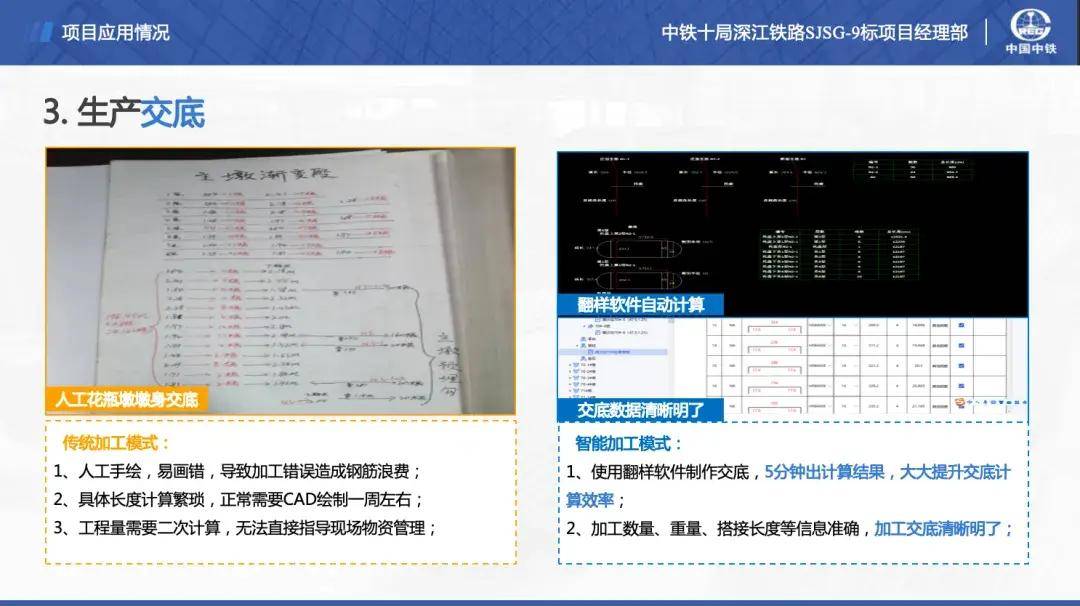

由于现场需要花瓶墩等复杂钢筋构造,人工绘制CAD图和技术交底耗时耗力,效率低,增加了技术人员的工作量。交底仅有部分尺寸,钢筋使用数量需二次计算,难以指导现场物资管理。使用钢筋加工平台后,翻样软件提供各种构造物,技术人员只需勾选并输入长度,五分钟即可出结果,大大提升计算效率,加工数量、重量和搭接长度等信息齐全,加工交底清晰明了。

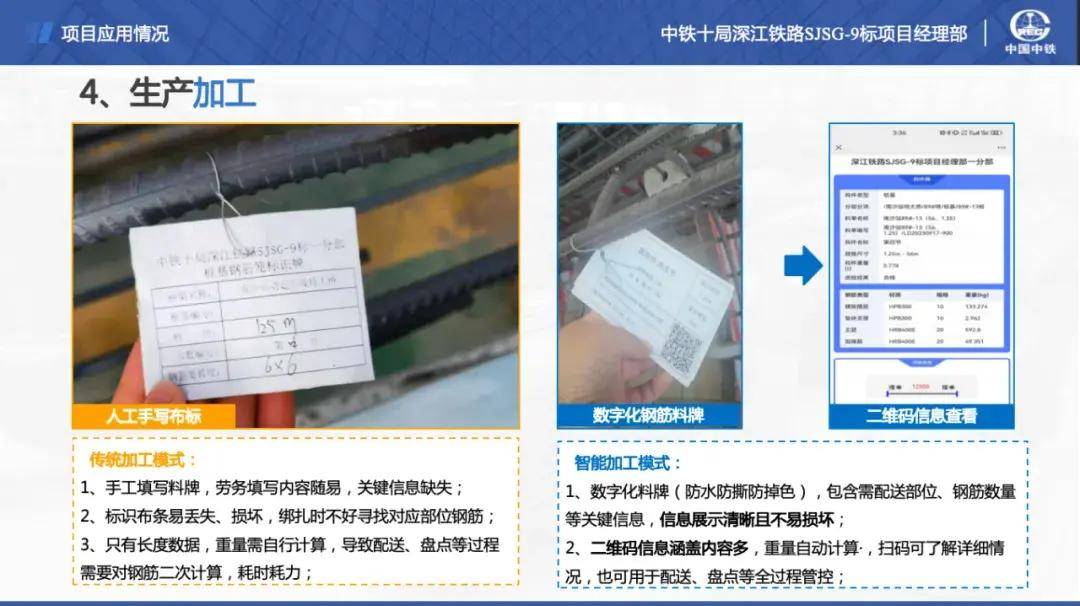

在生产加工方面,之前的手工填写料牌常出现信息不准确或缺失,导致钢筋使用错误和质量隐患。手工标识的布条易损坏,使钢筋难以寻找和使用,且只有长度和数量信息,重量需自行计算,增加了配送盘点的难度和耗时。使用平台后,料牌自动生成并打印,防水防湿防掉色,信息清晰且不易损坏,二维码涵盖全面,重量自动换算,施工部位明确,便于配送。

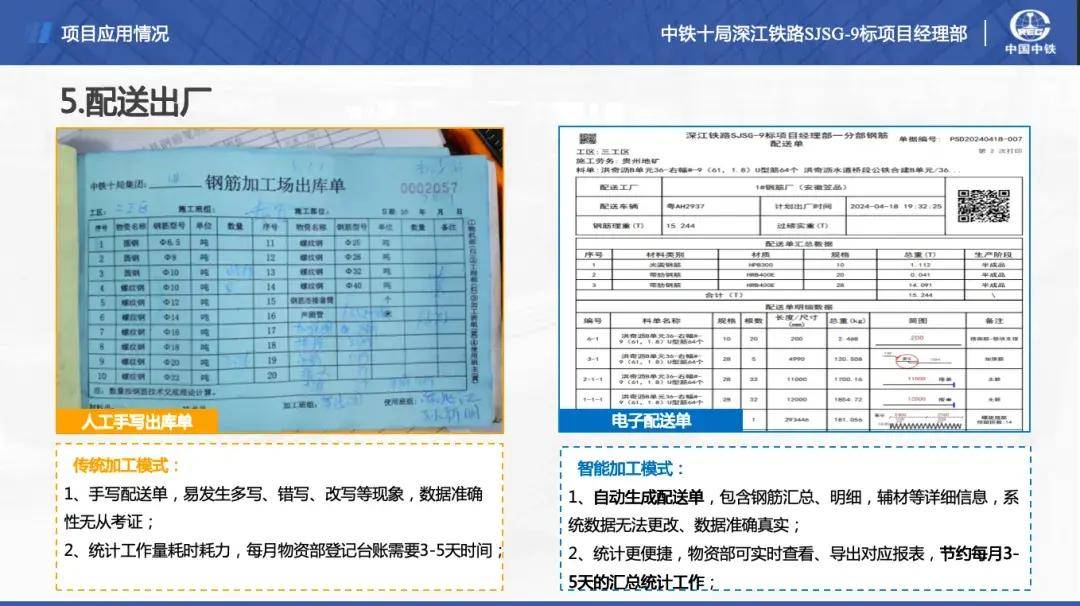

在第五个方面,我们的配送出厂过程存在一些问题。首先,加工班组手写配送单时容易出现多写或错写的情况。此外,有些人会改写配送单,导致规格型号记录不详细。这些问题在现场进行材料核算时,容易引发争执,劳务队伍和安装班组可能拒绝认可,导致项目承担钢材消耗亏损的成本。物资部每天都要进行台帐登记,每月还需花三到五天验算台帐。

使用平台后,配送单自动生成,包含钢筋汇总明细和辅材,数据无法更改,系统流程记录详尽,数据准确且有据可依。这样,队伍不会因争议而扯皮,统计工作更加便捷,后台可直接导出报表,实时了解钢筋管理情况,及时查缺补漏。在以前的管理过程中,数据失真导致无法及时查缺补漏,最终导致大量成本浪费和效益流失。

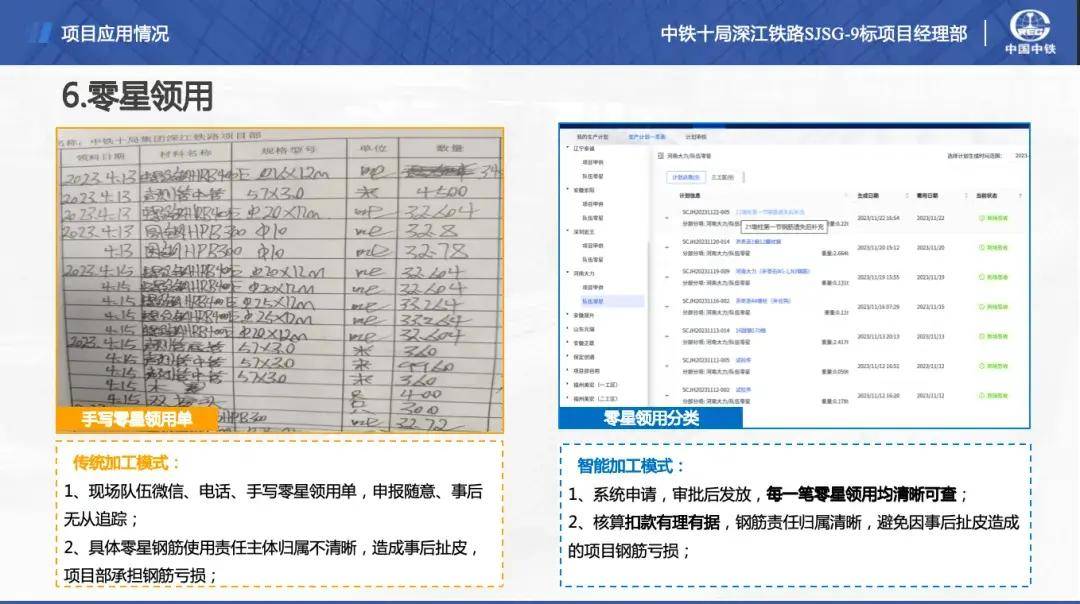

施工一线经常会出现零星零用的情况,以往都是随便填单子让加工厂加工,签字不齐全或保管不及时,容易丢失,责任归属不清,核算时容易出现巨大漏洞,导致钢筋亏损。现在使用系统后,可以及时在手机上发申请,一审通过即可发货,申请流程和记录详细,队伍不再二次争执。

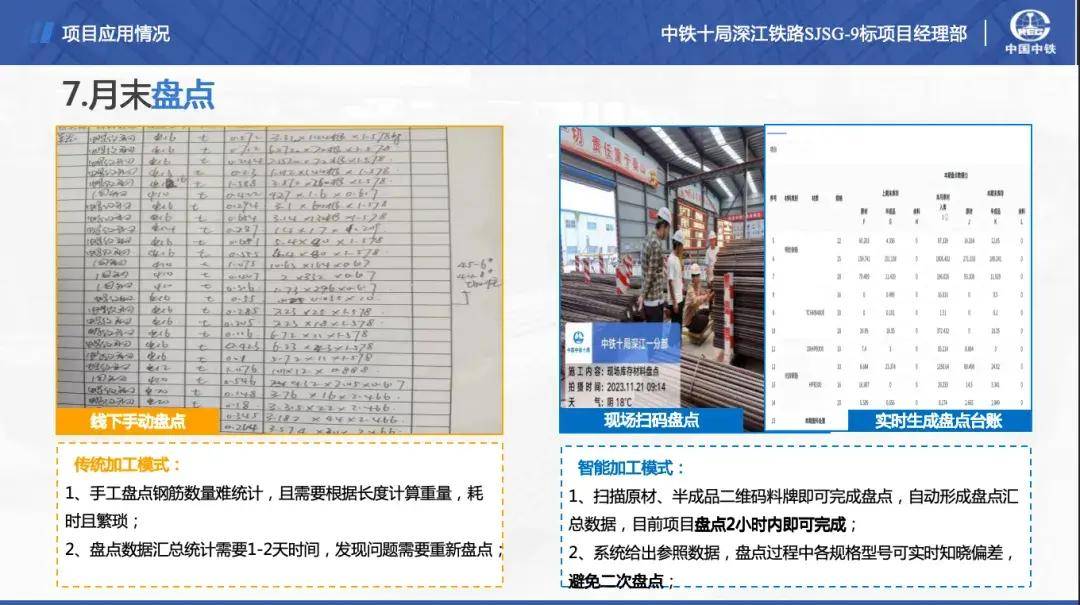

以前月末盘点是手工进行,计算复杂,需要逐根清点,数据也不一定准确。使用系统后,系统自动提供参照数据,我们根据参照数据进行扫码盘点,及时发现数据异常,减少数据不准确和二次盘点的业务量。

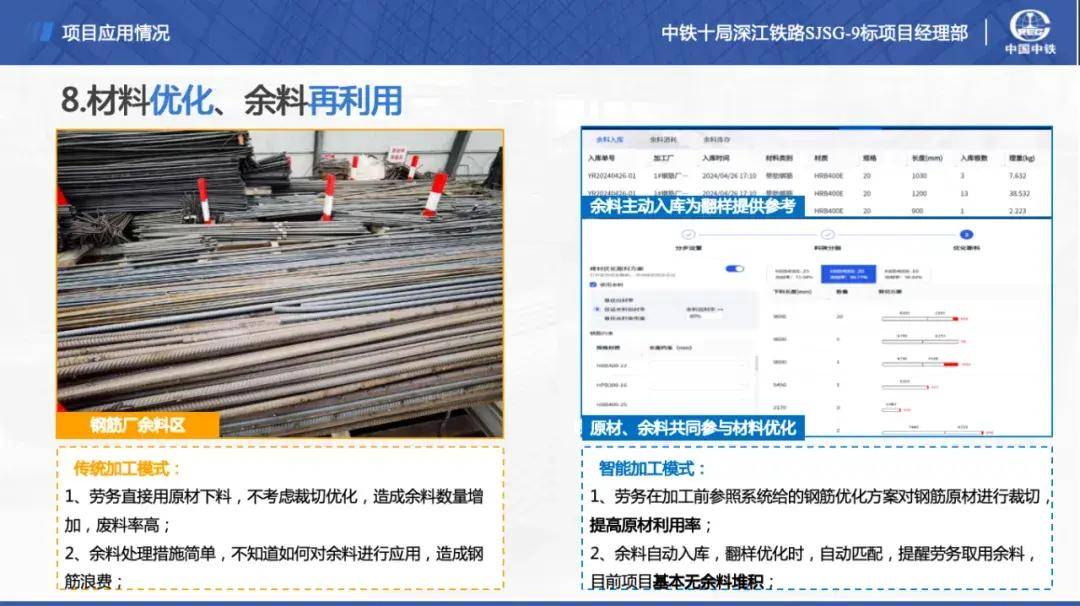

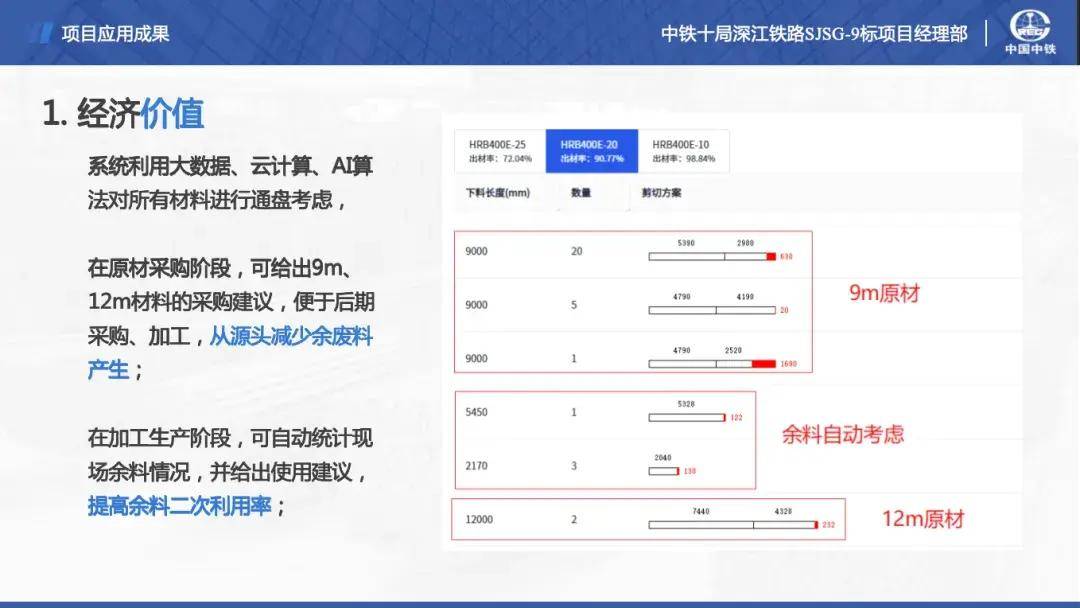

材料优化及余料再利用方面,系统在翻样过程中对原材下料进行规划,并管理产生的余料库。在下次翻样时,优先选择余料库的原材进行加工,提高余料二次利用率,减少废料。同时,现场安全文明施工大大提高,场地不再因余料多而杂乱。

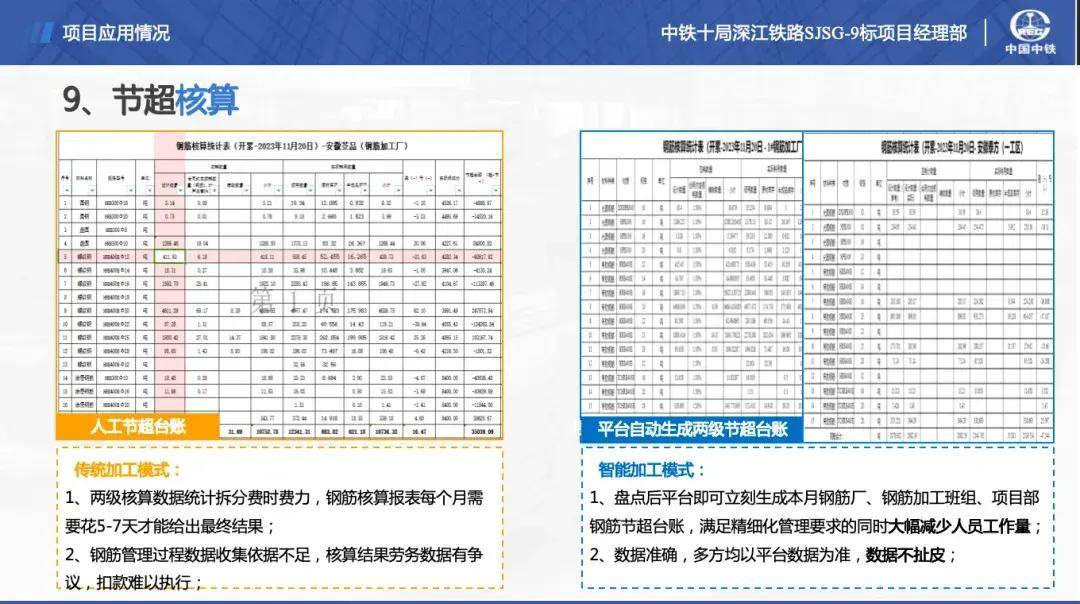

节超核算方面,我们平时分两级核算,钢筋加工厂和安装班组,每月核算工作量大,需三到五天,有问题时可能需要半个月。使用系统后,系统自动生成钢筋加工厂、加工班组、安装班组及项目整体的核算,数据真实有效。经过几次验算,发现系统数据比线下数据更准确。

03项目应用成果

项目应用取得多方面应用成果。经济方面,通过翻样后直接给出原材尺寸,确定9米或12米的合适长度,从源头上减少了余料。加工后,余料的二次利用率提高。经过公司对比,本项目的废料比平均所有铁路项目减少了0.34%。按每年50万吨钢材消耗计算,相当于节约1700吨钢材,节约成本约800万元。

管理方面,提升了钢筋管理标准化,优化资源配置,提高核算数据的真实性,增强部门间沟通协作,避免扯皮。特别是在核算数据的真实性上,可以及时、真实地了解现场钢筋使用情况,杜绝跑冒滴漏现象,及时发现和解决问题。

创新方面,我们对设备进行了智能化升级,使其能直接通过系统获取加工任务,并实时反馈钢筋加工生产过程。现场半成品加工情况一目了然,实现加工进度的实时动态掌握,及时服务现场。同时,降低了对操作人员技能的要求,避免了操作失误导致的钢筋浪费,达到了项目部加工少人化的目的。

通过深江九标项目的实施,RMES钢筋智慧加工配送管理平台展示了其卓越的应用效果。项目团队成功解决了传统管理中的多项难题,显著提升了管理效率和数据准确性,优化了资源配置,降低了成本。设备的智能化升级进一步提高了生产的精准度和效率,减少了人为失误,实现了生产“少人化”。

项目在经济方面取得了显著成果,每年节约1700吨钢材,节省约800万元成本。在管理和创新方面,也取得了重大突破,提升了钢筋管理标准化水平,确保了施工现场的安全文明,杜绝了“跑冒滴漏”现象。深江九标项目为未来的项目提供了宝贵的经验和借鉴,也为整个公司在铁路施工领域的精细化管理树立了标杆。

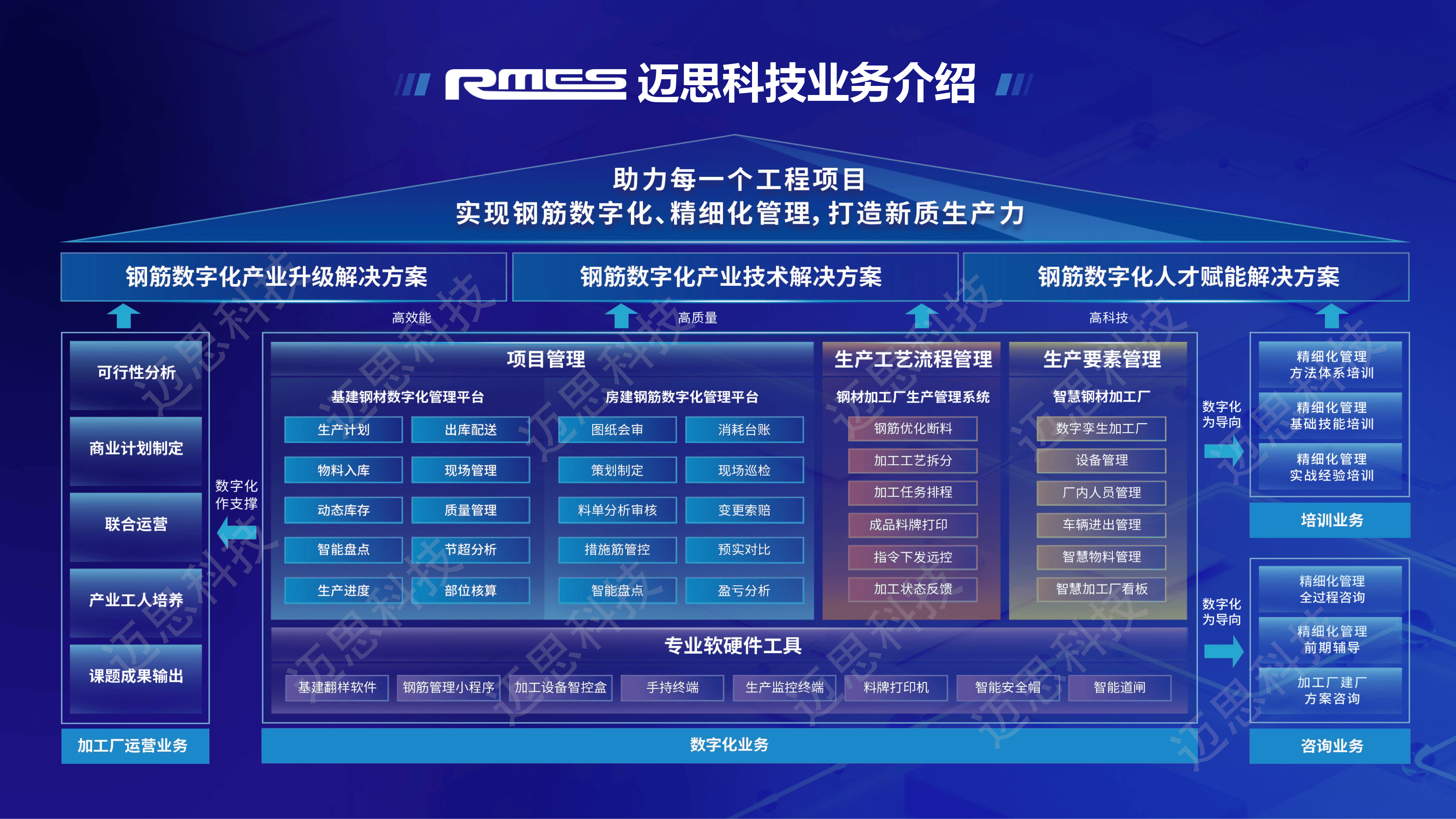

迈思科技,是一家专注于工程建设领域钢筋产业数字化的高科技企业。

专注为施工企业提供钢筋全流程数字化管理解决方案,全面提升基建、房建钢筋分项管理效能和数字化水平。

获取更多钢筋数字化管理实战资料、钢筋智慧加工厂建设运营管理方案、钢筋精细化管理内训实操课程、钢筋管理平台系统介绍。【欢迎留言或致电】 18149058379