中交四航局广州地铁12号线项目

项目概况:

广州地铁12号线第七项目部施工范围处于广州市番禺区大学城内,项目起讫里程:YDK45+172.203~YDK47+527.844(大学城北站至大学城南站);RDK0+032.200~RDK1+022.831(出入场线),项目施工内容包含:大学城北~大学城南区间、大学城南站、停车场出入场线区间和大学城南停车场4个单位工程。即:1站、1区间、1出入场线、1停车场。

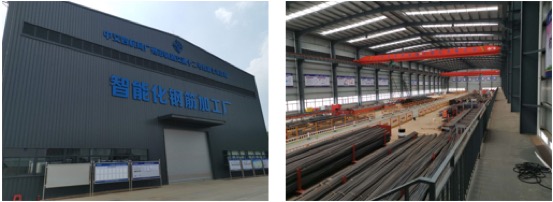

12号线项目钢筋集中加工厂,位于停车场工区,总建筑面积4000㎡,长125m,宽32m。设计总产量为6万吨,日平均产量70吨。现阶段只加工停车场工区钢筋笼主筋,均为直径20,12米原材两头锯切套丝钢筋,单日产能10吨。

项目难点

1、加工厂和各工区之间属于一对多的关系,对于生产订单,传统加工厂往往由技术人员通过各种通讯方式获取,订单信息不能及时掌握,造成错送漏送的现象严重。

2、在钢筋加工环节,传统优化断料方式局限性大效率低。纸质信息难以快速转换成统计数据,更无从谈起人工工效、材料消耗、设备工效的分析。

3、生产方案制定和排程计划分配的合理性差,现场出现急活先干,设备空置的混乱现象,对于整体加工厂效能提升产生极大不良影响。

解决方案

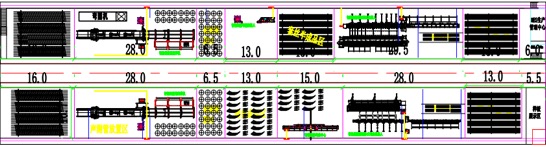

采用国际领先的优化断料算法,确保输出最优的组合优化方案,

不仅节省原材,且保障最少的上料次数;以 APS 为核心的生产管理模块,根据客户的生产计划,综合考虑人员及设备产能情况,进行快速排产,输出高效的生产加工方案

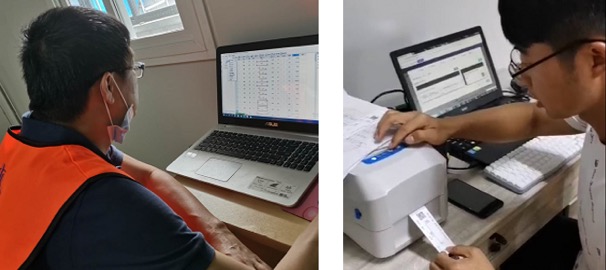

;通过对国内厂商数控钢筋加工设备进行智能升级,确保数据可通过物联网平台发送至加工设备,并实时监控设备的运行情况,从而实现工业互联 ;从现场订单下发开始,至半成品或成品钢筋进入现场为止,全过程进度节点均可被监控,可通过手机或 PC 端随时查看订单执行情况。

实际应用

1、提升仓储管理精细化水平:

利用仓储管理模块,增强加工厂仓储数据积累能力和分析能力,利用积累数据分析结论辅助加工厂仓储工作流转,从而达到管理精细化、信息化的目的。

2、提升采购计划制作效率:

利用仓储管理模块的数据分析功能,提供数据支撑依据,提高相关部门在制作钢筋采购计划时的效率。

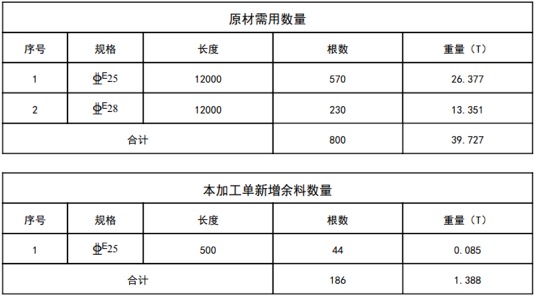

3、节省原材使用:

一线加工工人通过迈思科技钢筋智能管理平台生成的加工方案单进行钢筋加工,在专业算法优化断料的前提下进行原材科学化取用,节约原材使用。

4、生产方案制定效率提升:

对于不同工区发来的钢筋深化设计文件,格式也不相同,加工厂技术员统一标准格式,通过信息化平台一站式加工方案制作流程,从料单审核开始,到料单的预处理、优化断料、方案排程等环节在线化运作,实现加工成生产效能的提升。

5、加工进度实时掌控:

在加工方案下发后,与平台连接的数控设备及手工设备实时统计各项生产任务的执行进度信息。实现平台和硬件设备的智能化联动,加工厂管理者可以随时了解所有任务整体及局部进度,甚至细化到每个料单的任务完成情况,以便全局把控加工厂生产进展,做出分析决策。

核心价值

1、加工厂管理层:

把加工厂生产各环节打通,将工区和加工场在平台中串联起来,实现数据的在线化流传和过程追踪,为管理层人员抓取实时数据,及时发现问题,作出部署决策提供依据。

2、加工厂操作层:

规范产业工人工作流程及工序,提高加工厂标准化运作水平。

3、技术革新方面:

电脑算法优化,最大限度地节约原材使用,为加工厂节约成本。