山西路桥隰吉高速项目

项目描述:

隰吉高速公路是G59呼和浩特至北海国家高速公路的重要组成部分,也是山西省高速公路网“3纵12横12环”中西纵的重要路段。目路线途径临汾市隰县、大宁县、吉县,整体呈南北走向,北接离石至隰县高速公路终点,南接吉河高速公路吉县枢纽,路线全长105.834km,批复概算127.16亿元。

项目中建设有一座数字化钢筋集中加工配送中心,责该高速LJ10、LJ11、LJ12三个分部的钢筋半成品生产制作,建筑面积10000平方米,加工钢材总量为:34770吨,可以储存钢筋原材5000T。场地至10标工地最大运距约20公里,至12标最大运距约20公里。

项目难点:

1、传统的钢筋加工管理方式较为粗放,造成仓储、生产、配送环节问题频发。

2、管理人员手写加工料单,费心费力。

3、质量问题过程追溯难度大,无法及时查找原因。

4、生产环节混乱,排产加工效率低,各种手工台账,管理效率低。

解决方案:

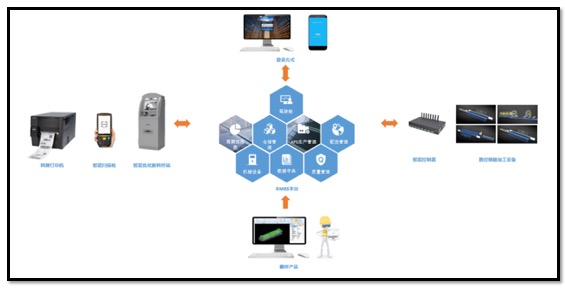

加工厂采用标准化厂房建设,数控钢筋加工设备。场内设备、原材料、半成品钢筋布局科学,形成了从原材入场、生产加工、临时转运、集中配送的信息化管理流程。为了能达到及时管理钢筋的目的,现从仓储管理、生产管理、质量管理、配送管理等几个方面,采用信息化手段管理钢筋的方式。此管理系统涉及到的产品有RMES云平台、路桥专版翻样软件、移动手持扫描打印一体机、手机 App、料牌打印机、智能控制器等。

应用概况:

仓储管理:

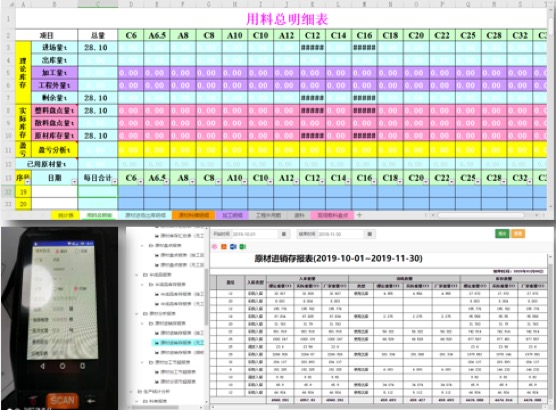

截止目前,累计入库原材16136吨,包含原材进销存、出材率、余废料等,核心信息直观呈现,便于掌控仓储各个环节具体情况。

原材入库数据整理

传统:

1.材料员现场点验原材,盘点库存

2.EXCEL手动记录原材库存台账

3.手动核减台账库存,计算原材消耗

4.手动核算每月进销存台账

现在:

1.打开手持端现场直接录入原材信息,自动汇总重量生成台账

2.打开系统,直接导出每月进销存台账

3.打开手机/电脑登录平台,随时查看当下库存

效率增加:

传统数据整理效率:3小时/次

现在数据整理效率效率:20分钟/次

生产管理:

累计加工生产9424吨,均通过RMES云平台进行优化断料加工单6743份,原材耗用严格控制,合理化分配加工任务,提高加工厂整体生产效率,过程中避免过多余废料的产生。将加工厂平均出材率提高至99.13%。

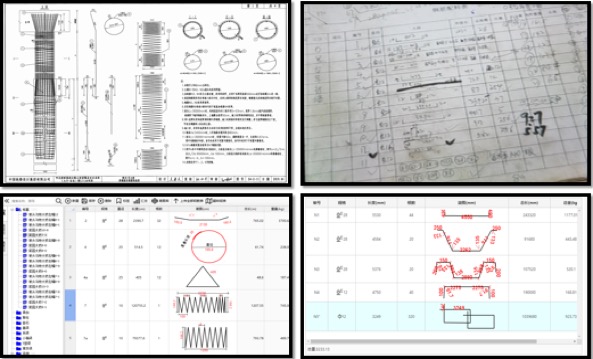

翻样料单整理

传统:

1.劳务带班用PDF图纸直接手写加工单

2.加工单制作完成后手写多种样式

3.手写料单容易出现错误,不便校核

现在:

1.使用路桥翻样软件快速录入形成加工单

2.通过电脑录入,加工单及料牌格式统一,标准化程度高

3.料单根据语音播报进行校核,错误难以发生

效率增加:

传统数据整理效率:平均2小时/次

现在数据整理效率:平均30分钟/次

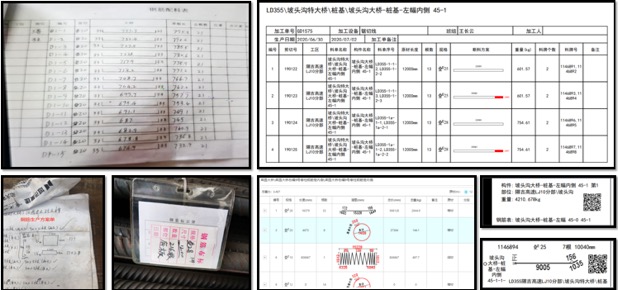

生产任务单制作

传统:

1.劳务带班用PDF图纸直接手写加工单

2.加工单制作完成后手写多种样式

3.手写料单容易出现错误,不便校核

4.料牌手写并且装袋

现在:

1.使用路桥翻样软件快速录入形成加工单

2.通过电脑录入,加工单及料牌格式统一,标准化程度高

3.料单根据语音播报进行校核,错误难以发生

效率增加:

传统任务及料牌制作效率:平均3小时/次

现在任务及料牌制作效率:平均20分钟/次

数据统计分析

传统:

1.劳务带班手动记录当日原材消耗量

2.劳务带班手动记录设备产能

现在:

1.原材每日消耗量通过手持扫码回传,平台直接汇总统计

2.设备加工产能及忙闲时间打开平台随时查看

效率增加:

传统任务及料牌制作效率:平均1小时/次

现在任务及料牌制作效率:平均1分钟/次

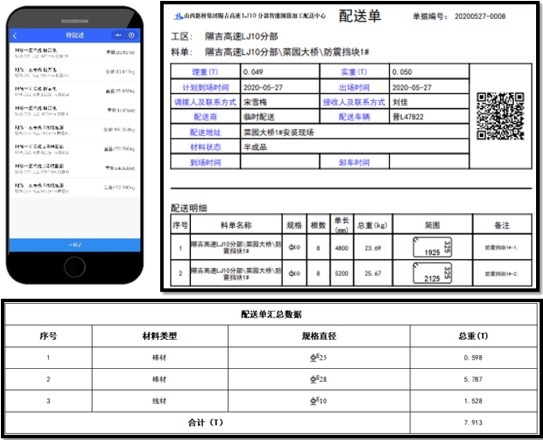

配送管理:

装车过程中,材料员清点半成品,并扫描半成品二维码,打开系统,直接打印二维码配送单,并交由领导签字,现场验收,扫描配送单二维码,确认完成验收工作

配送单制作

传统:

1.装车过程中,材料员清点半成品

2.EXCEL录制配送清单并补画简图

3.部门领导及加工厂厂长签字确认

4.现场验收签字,单据返回加工

现在:

1.装车过程中,材料员清点半成品,并扫描半成品二维码

2.打开系统,直接打印二维码配送单,并交由领导签字

3.现场验收,扫描配送单二维码,确认完成验收工作

效率增加:

传统配送效率:平均1小时/次

现在配送效率:平均10分钟/次

核心价值

1、利用仓储管理模块,增强加工厂仓储数据积累能力和分析能力,利用积累数据分析结论辅助加工厂仓储工作流转,从而达到管理精细化、信息化的目的。

2、利用仓储管理模块的数据分析功能,提供数据支撑依据,提高相关部门在制作钢筋采购计划时的效率。

3、一线加工工人通过迈思科技钢筋智能管理平台生成的加工方案单进行钢筋加工,在专业算法优化断料的前提下进行原材科学化取用,节约原材使用。

4、通过信息化平台一站式加工方案制作流程,从料单审核开始,到料单的预处理、优化断料、方案排程等环节在线化运作,实现加工成生产效能的提升。